企業にとって有能なベテラン社員はありがたい存在だ。経験と勘で難局を乗り切る知恵を持ち、ときに管理職や経営者より正しい判断をしてくれる。

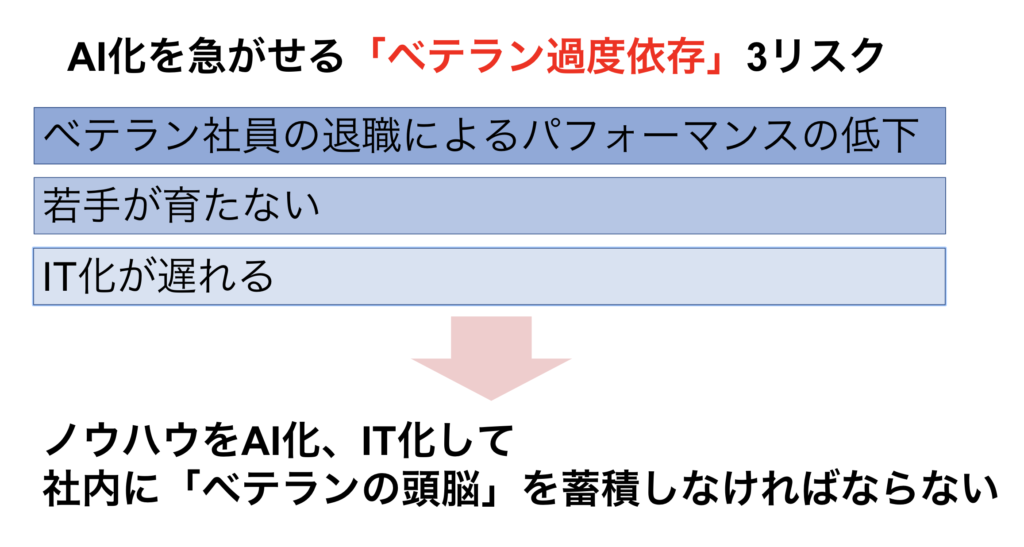

しかしベテラン社員に頼れば頼るほど、企業の「3つのリスク」は上昇する。それは、ベテラン社員が抜けたときにパフォーマンスが落ちるリスク、若手が育たないリスク、そしてIT化が遅れるリスクだ。

この3つのリスクはいずれも企業の将来に影を落とす。そこで国内粗鋼トップの新日鉄住金と、流通大手のイトーヨーカ堂はベテラン社員の経験と勘をAIに落とし込むことでこの難題を解決しようとしている。

3つのリスクと企業の危機感

新日鉄住金やイトーヨーカ堂などがAIを使ってでもベテラン社員の頭脳を頼りにするのは、3つのリスクが将来の企業業績を大きく揺るがすと考えているからだ。

日本企業ではすでに団塊の世代と呼ばれる人たちが次々退職し、人材難が顕在化している。そこに「働き方改革」という労働生産性を落としかねない政府の政策が浮上し、少子化や労働人口減も重くのしかかる。いわば「先生」も「生徒」も数が不足しているうえに質の維持が危ぶまれている状態だ。

いま現役で働いているベテラン社員が退職する前にその頭脳をAI化、IT化して社内に蓄積しておかないと、将来は暗いというわけだ。

新日鉄住金とイトーヨーカ堂の取り組みは、AIという新技術を試験するレベルを超え、「AIにすがる」取り組みと読み取ることもできそうだ。

新日鉄は「壮大な計画」をAIに立てさせる

製造業には生産計画が欠かせない。そして原材料の価格が高くなるほど、製造工程が複雑になるほど、製品の販売価格が高くなるほど、生産計画を厳密につくらなければならない。生産計画をいい加減につくってしまうと、原材料を無駄に多く購入したり、無駄な製造工程が増えたり、製品在庫が無駄に積み上がり、経営を圧迫するからだ。

しかし新日鉄住金がつくっている鉄ほど生産計画を立てにくい製品もない。原材料が高く、製造工程が複雑で、製品の販売価格が高いからだ。

そのため現状は、超優秀なベテラン社員たちが意見を出し合って、経験と勘で生産計画をつくっているのである。

なぜ新日鉄の生産計画づくりはそれほど超難解なのか

新日鉄住金の鉄づくりは、大まかに3工程に分かれる。

上流工程では、高炉で鉄鉱石を溶かし、スラブをつくる。この工程は製鋼工程とも呼ばれる。

高炉はいわば「大きな窯」だ。スラブとは「鉄の塊」のことで、これが鉄製品の大元になる。高炉は高さ50メートルにもなる超大型製造装置である。それだけの大きな装置に熱を蓄えることは容易なことではないため、高炉は一度操業を始めたら365日24時間動かし続けることになる。一度高炉を冷ましてしまったら、再び稼働させるのに膨大な費用と時間がかかってしまう。

中間工程では、スラブ(鉄の塊)を加工して熱延鋼板という半製品にする。この工程のことを熱延工程とも呼ぶ。熱延鋼板は最終製品の前段階の状態のものだ。「スラブ→最終製品」をつくることができないので、「スラブ→熱延鋼板→最終製品」という過程を踏むのである。

下流工程は、「熱延鋼板→最終製品」を行う。最終製品は新日鉄住金の顧客が要望する形に加工する。つまり下流工程は、顧客の注文が前提となって作業が進んでいくことになる。

ここで大きな問題になるのが、上流工程は365日24時間連続して作業を行わなければならないのに、下流工程は顧客の注文によって作業しなければならないことだ。極端な例だが、上流工程の製鋼は、顧客の注文がなくても継続しなければならないのだ。

例えば自動車メーカーなら、上流から下流まで注文を前提として生産計画をつくることができる。しかし新日鉄住金の場合、上流は上流で生産計画をつくり、下流は下流で生産計画をつくらなければならない。

そのしわ寄せは、中間工程の熱延鋼板づくりの生産計画に集まってくる。

中間工程には、上流から次々スラブが届けられるのに、下流からの熱延鋼板づくりの注文は「顧客の気まぐれ」でやってくる。

つまり中間工程で生産計画をつくっている人は、上流工程の生産状況を把握しつつ、下流工程がどの製品を受注しているのか把握しなければならないのである。

中間工程の生産計画づくりにおける不確定要素はまだある。熱延鋼板は、スラブを大型ロールの間に通して「延ばして」つくるのだが、大型ロールの寿命は使うスラブの大きさによって左右されるのだ。大型ロールは「値段がとても高い部品」なので、寿命を延ばしたい。

つまり、下流工程の要望に100%応えようとすると、大型ロールの寿命を縮めることになり、生産コストが跳ね上がってしまう。そのような生産計画は「失敗」とみなされてしまう。

上流工程と下流工程の都合を考慮しつつ、なおかつ自分たちの大型ロールの寿命を長引かせる最適な作業工程を導き出すのが、中間工程(熱延工程)の生産計画づくりだ。だから中間工程の生産計画は「壮大な計画」なのである。

この生産計画を数理的な最適化問題として扱っても最適解は出ない。1つの都合をかなえれば、別の不都合を生む構造になっているのだ。

これが新日鉄住金の生産計画づくりは超難解といわれるゆえんである。そこでAIを活用することになった。

ベテラン社員の頭脳をAIに落とし込む

新日鉄住金のAI活用法は、中間工程の生産計画をつくるベテランの頭脳をコンピュータに落とし込むことである。

新日鉄住金ではこれまでも、ベテラン社員からノウハウを聞き取り、非AI型の「生産計画づくりプログラム」をつくったことがあった。しかしこれではベテラン社員のノウハウを完全に再現することはできなかった。

生産計画づくりのAI化ではまず、ベテラン社員が作成した生産計画をコンピュータ内に蓄積し、これに上流・下流工程の生産計画や生産実績のデータを付け加える。

次にこの膨大なデータ量をAIに機械学習とビッグデータ解析をさせる。

これによりAIは、上流工程から出てきたスラブの種類や量によって、望ましい複数の生産計画候補を提示する。担当者は複数の生産計画候補のなかから、最適と思えるものを選択する。

ほぼ無数の組み合わせから生産計画を練り上げるのではなく、いくつかの選択肢から選ぶだけなので、AI導入により生産計画の作成効率は格段に向上する。

ただこうした取り組みでも「ベテラン社員の再現」や「生産計画の自動作成」ができたわけではない。これが現段階でのAIの限界といえる。

イトーヨーカ堂は商品5万点の発注をAIにやらせる

イトーヨーカ堂の課題は、需要予測と発注だ。何がどれくらい売れ、どのタイミングでいくつ注文すべきかは、イトーヨーカ堂に限らずすべての小売店の課題といってもいい。

ベテラン社員でないと、注文したものの売れずに在庫になってしまったり、注文が足りずに販売機会を逃したりすることになる。

そこでイトーヨーカ堂は、AIを使った需要予測の実験に着手した。イトーヨーカ堂がユニークなのは、NECや野村総合研究所など4社にAI開発競争をさせたところだ。

4社はそれぞれ自社のAIを使い、需要予測と発注予測を行い、実際の売れ行きとの誤差を計測する。対象商品は5万点にのぼる。

この需要予測実験は半年ほど行い、2018年度中に最も誤差が小さかったAIを採用する予定だ。

まとめ~生産性の低さは日本企業のアキレス腱

「労働生産性の国際比較2017年版」によると、日本の労働生産性はOECD(経済協力開発機構)加盟35カ国中、20位にすぎない。先進7カ国(G7)でみると最下位だ。日本は世界第3位の経済国だが、人の手で、もしくはベテラン社員の手で経済大国をつくってきたのだ。

ベテラン社員の頭脳は、生産性向上ノウハウの宝庫だが、これまではその頭脳の引継ぎがうまくいかなかった。ベテラン社員の頭脳の継承を、AIを使って進めていこうというのが新日鉄住金やイトーヨーカ堂の取り組みである。

難しいことはAIに任せて人間が選択と決断に集中すれば、生産性の向上が期待できる。

<参考>

- 職人技の製鉄生産計画、AIが引き継ぐ(日本経済新聞)https://www.nikkei.com/article/DGXMZO31601920R10C18A6000000/

- 鉄鉱石から鉄を生み出す(上)(新日鉄住金)

http://www.nssmc.com/company/nssmc/science/pdf/V8.pdf - AIで需要予測や出店判断 小売りで導入広がる ヨーカ堂、ファミマなど(日本経済新聞)

https://www.nikkei.com/article/DGXMZO32469350Q8A630C1SHA000/ - 労働生産性の国際比較2017年版(日本生産性本部)

https://www.jpc-net.jp/intl_comparison/intl_comparison_2017_press.pdf

役にたったらいいね!

してください

NISSENデジタルハブは、法人向けにA.Iの活用事例やデータ分析活用事例などの情報を提供しております。